隨著工業(ye) 自動化的普及和發展,機械製造業(ye) 對於(yu) 機床的要求越來越高,隨之出現了以減少勞動力、提高工作效率為(wei) 目的的新型機床加工中心。加工中心是典型的集高新技術於(yu) 一體(ti) 的機械加工設備,是滿足現代製造業(ye) 的高科技機床,主要用於(yu) 加工更換頻繁及複雜、精度要求較高的零件,它的發展代表了一個(ge) 國家設計和製造業(ye) 的水平,已成為(wei) 現代機床發展的主流方向。與(yu) 普通數控機床相比,加工中心具有自動換刀裝置,能自動更換刀具,在一次裝卡中完成銑、鏜、鑽、擴、鉸、攻絲(si) 等,工序高度集中,其加工效率和精度均高於(yu) 普通機床。傳(chuan) 統機床主要采用繼電器一接觸器進行控製,故障率高、可靠性差、維修工作量大,采用PLC控製係統可以很好地解決(jue) 上述問題。本實例將討論PLC在加工中心運動控製中的應用。

一、加工中心概述

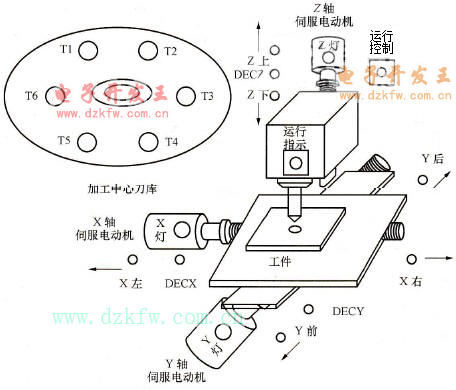

加工中心的示意圖如圖8-11所示,圖中左上側(ce) 為(wei) 該加工中心使用的刀庫,其中,T1、T2、T3為(wei) 鑽頭,實現鑽削功能;T4、T5、T6為(wei) 銑刀,實現銑削功能。加工中心有三個(ge) 坐標軸:X軸、Y軸、Z軸,分別由三個(ge) 伺服電動機控製,實現加工中心的左右、前後和上下運動,同時,在X軸方向安裝有檢測工作台左右運動極限位置的兩(liang) 個(ge) 限位開關(guan) ,在Y軸方向安裝有檢測工作台前後運動極限位置的兩(liang) 個(ge) 限位開關(guan) ,在Z軸方向安裝有檢測工作台上下運動極限位置的兩(liang) 個(ge) 限位開關(guan) 。此外,該加工中心還有指示運動的運動指示燈以及指示三個(ge) 軸向運動的指示燈,X燈、Y燈和Z燈,以及控製加工中心運動的運行控製按鈕。

圖8-11 加工中心示意圖

二、控製係統硬件設計

1.係統輸入/輸出信號分析

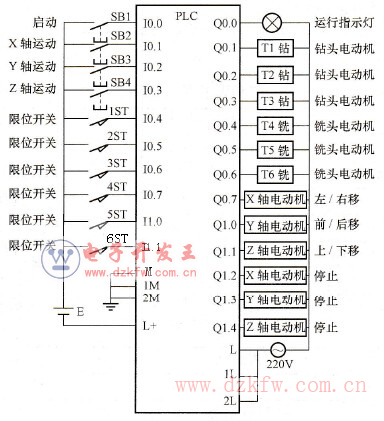

PLC的輸入信號共有10路,需占用10個(ge) 輸入端子,具體(ti) 分配如下:控製加工中心運行的啟動按鈕,需1路輸入信號;控製加工中心分別沿X軸、Y軸和Z軸運動的3個(ge) 按鈕,需3路輸入信號;指示X軸方向左右運動極限的2個(ge) 限位開關(guan) ,指示Y軸前後運動極限的2個(ge) 限位開關(guan) ,指示Z軸方向上下運動極限的2個(ge) 限位開關(guan) 。

PLC的輸出信號共有13路,需要13個(ge) 輸出端子,具體(ti) 描述如下:指示加工中心正常運行的指示燈,接1個(ge) 輸出端子;控製三個(ge) 鑽頭T1 - T3運動的3台電動機,需3個(ge) 輸出端子;控製3個(ge) 銑刀運動的3台電動機,需3個(ge) 輸出端子;控製加工中心沿X軸、Y軸和Z軸運動的3台伺服電動機,需3個(ge) 輸出端子;以及控製X軸、Y軸和Z軸運動停止的3個(ge) 輸出信號,需3個(ge) 輸出端子。

2.PLC的輸入/輸出分配表

根據上述對加工中心輸入/輸出信號的分析,可編製如表8-2所示的PLC輸入/輸出分配表。

表8-2 PLC輸入/輸出分配表

|

序號 |

地址 |

名稱 |

功能說明 |

|

10路數字輸入信號 | |||

|

1 |

I0.0 |

按鈕SB1 |

啟動加工中心運動 |

|

2 |

I0.1 |

按鈕SB2 |

控製X軸運動 |

|

3 |

I0.2 |

按鈕SB3 |

控製Y軸運動 |

|

4 |

I0.3 |

按鈕SB4 |

控製Z軸運動 |

|

5 |

I0.4 |

限位開關(guan) |

X軸方向左到位 |

|

6 |

I0.5 |

限位開關(guan) |

X軸方向右到位 |

|

7 |

I0.6 |

限位開關(guan) |

Y軸方向前到位 |

|

8 |

I0.7 |

限位開關(guan) |

Y軸方向後到位 |

|

9 |

I1.0 |

限位開關(guan) |

Z軸方向上到位 |

|

10 |

I1.1 |

限位開關(guan) |

Z軸方向下到位 |

|

13路數字輸出信號 | |||

|

1 |

Q0.0 |

接指示燈 |

運行指示 |

|

2 |

Q0.1 |

鑽頭電動機 |

T1鑽頭 |

|

3 |

Q0.2 |

鑽頭電動機 |

T2鑽頭 |

|

4 |

Q0.3 |

鑽頭電動機 |

T3鑽頭 |

|

5 |

Q0.4 |

銑刀電動機 |

T4為(wei) 銑刀 |

|

6 |

Q0.5 |

銑刀電動機 |

T5為(wei) 銑刀 |

|

7 |

Q0.6 |

銑刀電動機 |

T6為(wei) 銑刀 |

|

8 |

Q0.7 |

控製伺服電動機 |

X軸,1為(wei) 左移,0為(wei) 右移 |

|

9 |

Q1.0 |

控鍋伺服電動機 |

Y軸,1為(wei) 前移,0為(wei) 後移 |

|

10 |

Q1.1 |

控製伺服電動機 |

Z軸,1為(wei) 上移,0為(wei) 下移 |

|

11 |

Q1.2 |

控製伺服電動機 |

停止X軸運動 |

|

12 |

Q1.3 |

控製伺服電動機 |

停止Y軸運動 |

|

13 |

Q1.4 |

控製伺服電動機 |

停止Z軸運動 |

3.PLC選型

根據表8-2中的輸入/輸出分配情況,參看第2章中的表2-1,本控製實例中的PLC可選用西門子公司S7 - 200係列中的小型PLC - CPU226。

4.PLC硬件接線圖

根據前述介紹,可設計如圖8 -12所示的PLC硬件接線圖。

圖8-12 PLC硬件接線圖

三、控製係統程序設計

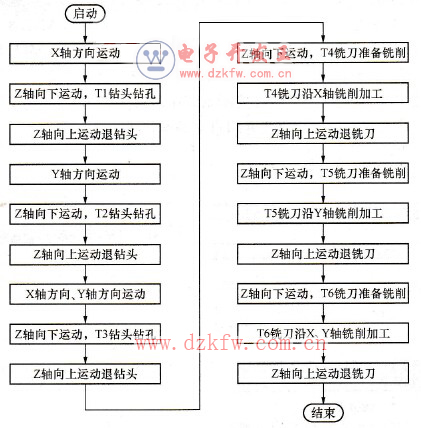

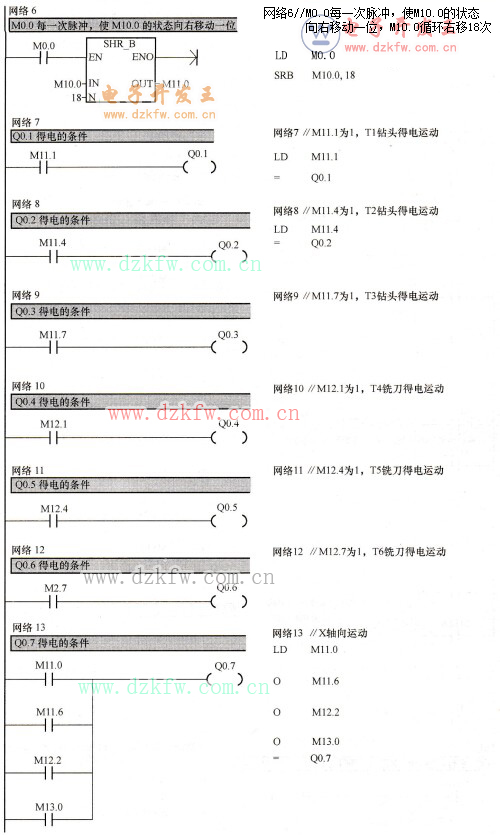

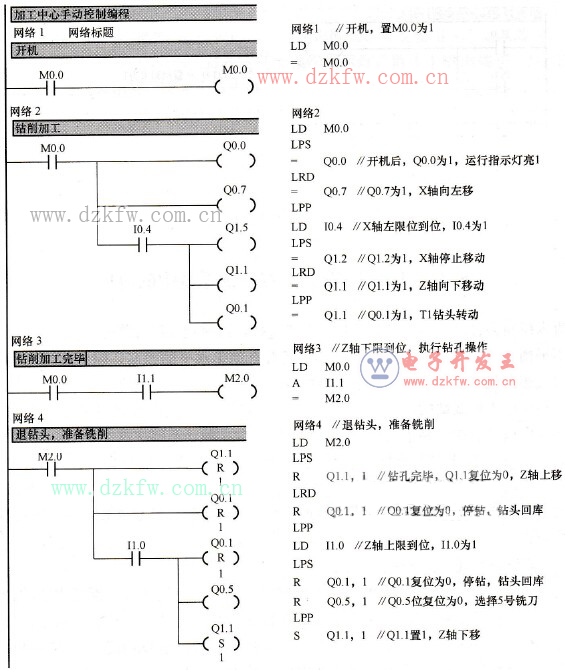

(1)加工流程。為(wei) 了向讀者介紹加工中心的PLC控製實例,本節用一個(ge) 典型的加工流程來闡述PLC在加工中心控製中的具體(ti) 情況,該加工過程的流程圖如圖8 13所示。該加工流程包含6組運動,可劃分為(wei) 18個(ge) 步驟,本實例中用位存儲(chu) 器M11.0~M11.7、M12.0~M12.7、M13.0~M13.1的狀態來控製這18個(ge) 步驟。首先產(chan) 生周期為(wei) 3s的脈衝(chong) ,按下啟動按鈕,延時3s,使M10.0為(wei) 1,然後以脈衝(chong) 的速度右移,使位存儲(chu) 器M11.0~M11.7、M12.0~M12.7、M13.0~M13.1分別為(wei) 1。

圖8-13 加工中心自動控製流程圖

動作過程描述如下:啟動加工中心,運動指示燈Q0.0亮,選用T1鑽頭,首先啟動X軸方向伺服電動機(Q0.7),使加工中心從(cong) 零位開始沿X軸運動(M11.0為(wei) 1),運動到指定的位置後,X軸方向停止運動,Z軸(Q1.1)向下運動,達到指定位置後,T1鑽頭(Q0.1)開始鑽孔(M11.1為(wei) 1)。該工步完成後,Z軸向上運動到指定位置,退下T1鑽頭(M12.1為(wei) 1),換上T2鑽頭。然後加工中心沿Y軸(Q1.0)運動(M11.3為(wei) 1),達到指定位置後停止,再沿Z軸向下運動,達到指定位置後停止,開始T2鑽頭(Q0.2)鑽孔(M11.4為(wei) 1)。T2鑽頭鑽完孔後,Z軸向上運動到指定位置後退下T2鑽頭(M11.5為(wei) 1),換T3鑽頭。然後控製加工中心分別沿X軸(Q0.7)和Y軸(Q1.0)運動到指定位置(M11.6為(wei) 1),然後控製加工中心沿Z軸(Q1.1)向下運動到指定位置,控製T3鑽頭(Q0.3)鑽孔(M11.7為(wei) 1)。該工步完成後,控製加工中心沿Z軸(Q1.1)向上運動到指定位置後停止,退鑽頭T3(M12.0為(wei) 1)、換銑刀T4 (Q0.4)。然後控製加工中心沿Z軸(Q1.1)向下運動到指定位置,T4銑刀運動(M12.1為(wei) 1),沿X軸( Q0.7)執行銑削加工(M12.2為(wei) 1)。該工步完成後,控製加工中心沿Z軸(Q1.1)向上運動到指定位置後退刀(M12.3為(wei) 1),換銑刀T5。然後控製加工中心沿Z軸(Q1.1)向下運動到指定位置,T5銑刀(Q0.5)運動(M12.4為(wei) 1),沿Y軸進行銑削加工(M12.5為(wei) 1)。該工步完成後,控製加工中心沿Z軸(Q1.1)向上運動到指定位置後退刀(M12.6為(wei) 1),換銑刀T6。然後控製加工中心沿Z軸(Q1.1)向下運動到指定位置,T6銑刀(Q0.6)運動(M12.7為(wei) 1),控製T6銑刀沿和X軸(Q0.7)、Y軸(Q1.0)執行銑削加工(M13.0為(wei) 1)。該工步完成後,控製加工中心沿Z軸(Q1.1)向上運動到指定位置後退刀(M13.1為(wei) 1),至此該加工流程結束。

其中:運動指示燈(Q0.0)點亮的條件是I0.0為(wei) 1;T1鑽頭(Q0.1)運動的條件是M11.1為(wei) 1;T2鑽頭(Q0.2)運動的條件是M11.4為(wei) 1;T3鑽頭(Q0.3)運動的條件是M11.7為(wei) 1;T4銑刀(Q0.4)運動的條件是M12.1為(wei) 1;T5銑刀(Q0.5)運動的條件是M12.4為(wei) 1;T6銑刀(Q0.6)運動的條件是M12.7為(wei) 1;加工中心沿X軸方向(Q0.7)運動的條件是M11.0、M11.6、M12.2和M13.0為(wei) 1;沿Y軸方向(Q1.0)運動的條件是M11.3、M11.6、M12.5和M13.0為(wei) 1;沿Z軸方向(Q1.1)運動的條件是M11.0、M12.2、M11.4、M11.5、M11.7、M12.0、M12.1、M12.3、M12.4、M12.6、M12.7和M13.1為(wei) 1。

為(wei) 了更好地闡述PLC在數控加工中心控製係統中的應用,本實例采用自動編程和手動編程兩(liang) 種方法,來對加工中心進行控製,首先介紹自動編程方法。

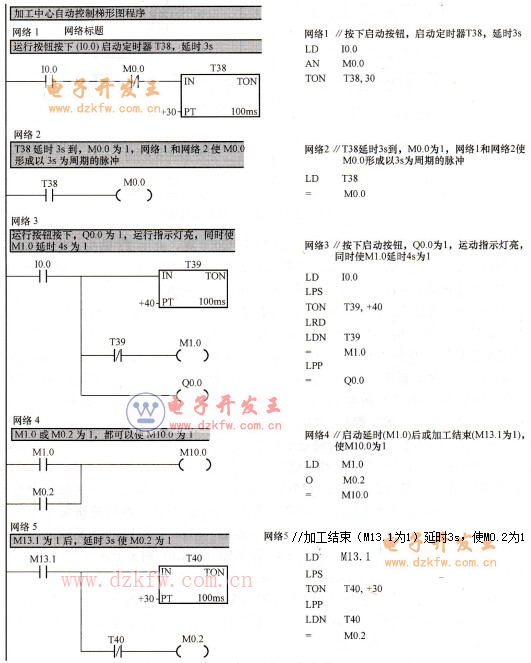

(2)自動控製編程。

自動控製梯形圖程序如圖8-14所示。

圖8-14 自動控製梯形圖

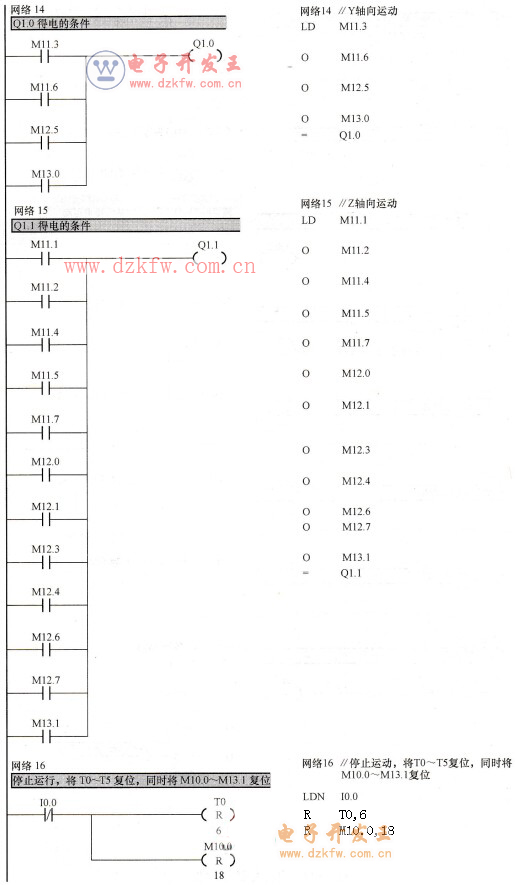

(3)手動編程。為(wei) 使讀者更好地理解加工中心的PLC編程原理,本部分針對下述動作流程編寫(xie) 手動控製程序,動作過程描述如下:

1)按下“運行控製”開關(guan) ,啟動係統,運行指示燈亮(Q0.0為(wei) 1)。加工中心沿X軸方向向左運動(Q0.7為(wei) 1),帶動工件沿X軸向左運動。

2)到達“X左”限位,此時工件到達指定位置。然後T鑽頭沿Z軸向下運動,對工件進行鑽孔。

3)到達“Z下”限位,T1鑽頭對工件進行鑽孔加工。

4)鑽孔完畢,T1鑽頭沿Z軸向上運動,返回刀庫,達到“Z上”限位,係統將自動取銑刀T5,準備對工件進行銑削加工,銑刀T5沿Z軸向下運動。

5)到達“Z下”限位,Z軸停止運動,使加工中心沿Y軸方向向前運動(Q1.0為(wei) 1),對工件進行銑削加工。

6)達到“Y前”限位,銑刀對工件加工完畢,然後使加工中心沿Z軸向上運動(Q1.1複位為(wei) 1),係統進入退刀狀態。

7)到達“Z上”限位,銑刀T5回刀庫,複位,進入下一輪加工循環。

該動作流程所對應的梯形圖8-15所示。

圖8-15 手動控製梯形圖

返回頂部

返回頂部 刷新頁麵

刷新頁麵 下到頁底

下到頁底