物料的混合操作是一些工廠關(guan) 鍵的或不可缺少的一環,尤其在化工行業(ye) 中,經常需要將兩(liang) 種或兩(liang) 種以上的液體(ti) 按照一定的比例混合,然後再做相應的後續處理和加工。對物料混合裝置的要求是設備對物料的混合質量高、生產(chan) 效率和自動化程度高、適應範圍廣、抗惡劣工作環境等。采用PLC來控製液體(ti) 攪拌機,由於(yu) 其結構靈活、可靠性高、使用範圍廣等特點,完全滿足物料混合控製工藝的要求,能大大提高對各種成分含量的有效控製,提高生產(chan) 效率,因此多種物料混合的PLC控製具有廣泛的應用。

多種液體(ti) 按一定比例進行混合是物料混合的一種典型形式,本實例中以兩(liang) 種液體(ti) 的混合裝置的控製為(wei) 例,來介紹PLC在液體(ti) 混合裝置控製中的應用。

一、控製工藝流程

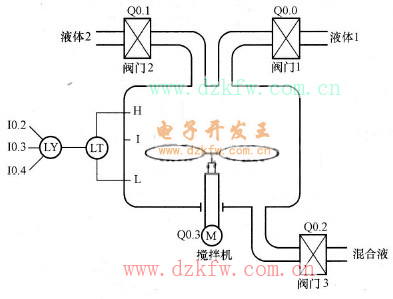

兩(liang) 種液體(ti) 混合裝置的控製工藝流程圖如圖10-1所示,主要包括對混料裝置的加料、混料以及出料的控製。在該控製實例中使用H、I、L3個(ge) 液位傳(chuan) 感器來檢測液位,使用3個(ge) 電磁閥門來分別控製液體(ti) 1、液體(ti) 2的進入和混合液的排出。

圖10-1 液體(ti) 混合裝置控製工藝圖

整個(ge) 實例的控製流程描述如下:液麵在最下方時,按下啟動按鈕,可進行連續混料。首先,控製液體(ti) 1的閥門Q0.0,液體(ti) 1流人容器。當液麵上升到傳(chuan) 感器I的位置時,關(guan) 閉液體(ti) 1的閥門Q0.0,打開控製液體(ti) 2的閥門Q0.1。當液麵上升到傳(chuan) 感器H的位置時,控製液體(ti) 2的閥門Q0.1關(guan) 閉,此時攪拌電動機開始工作。攪拌電動機工作6s後,停止攪拌,混合液體(ti) 閥門打開,開始放出混合液體(ti) 。當液麵降到傳(chuan) 感器L的檢測位置時,延時2s後,關(guan) 閉混合液體(ti) 閥門3Q0.2,然後再開始下一周期操作。若工作期間有停止按鈕按下,則待本次混料結束後方能停止攪拌機的工作,不再進入下一周期工作。由於(yu) 初始工作時,液位不一定在液麵的最下方,為(wei) 此需按下複位按鈕,使料麵液位處於(yu) 最下方。

二、控製係統硬件設計

1.輸入/輸出信號分析

係統的輸入信號:啟動按鈕1個(ge) ,停止按鈕1個(ge) ,液位傳(chuan) 感器3個(ge) ,共5個(ge) 輸入信號,需5個(ge) 輸入端子。

係統的輸出信號:控製進料的電磁閥2個(ge) ,控製出料的電磁閥1個(ge) ,電機接觸器1個(ge) ,共4個(ge) 輸出信號,需4個(ge) 輸出端子。

2.PLC的輸入/輸出分配表

編製PLC的輸入/輸出分配表如表10 -1所示。

表10-1 PLC的輸入/輸出分配表

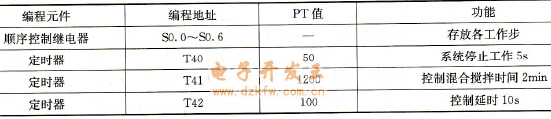

除了上述的PLC輸入輸出分配表外,其他編程元件地址分配表如表10-2所示。

表10-2 其他編程元件地址分配表

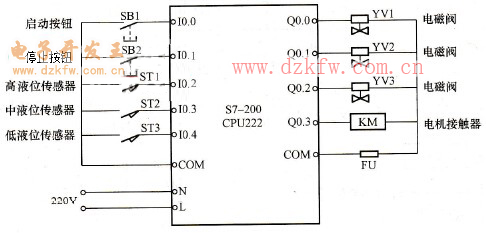

3.PLC選型

根據表10-1所示的PLC輸入/輸出分配表,參考表2-1,考慮到留有15%的餘(yu) 量,本實例中選用西門子公司的S7-200係列小型PLC CPU222實現對液體(ti) 混合裝置的控製。

4.液體(ti) 混合裝置硬件接線圖

根據表10-1所示的PLC輸入/輸出分配表,可設計如圖10-2所示的PLC主機的硬件接線圖。

圖10-2 液體(ti) 混合裝置PLC控製的硬件接線圖

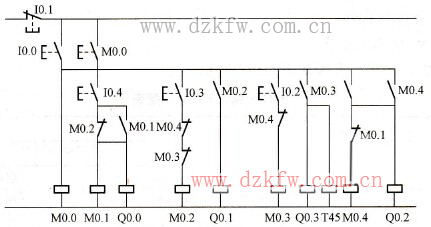

5.液體(ti) 混合裝置控製邏輯圖

根據液體(ti) 混合裝置的控製工藝流程,可設計出如圖10-3所示的液體(ti) 混合裝置PLC控製邏輯圖。

圖10-3 混料罐控製邏輯圖

三、係統控製程序

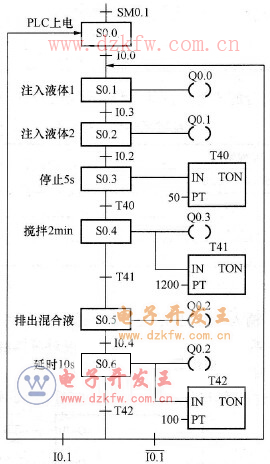

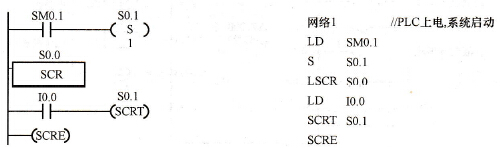

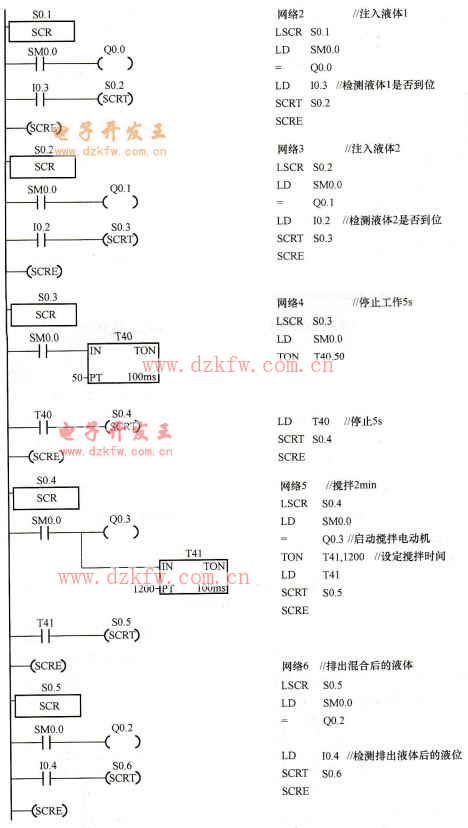

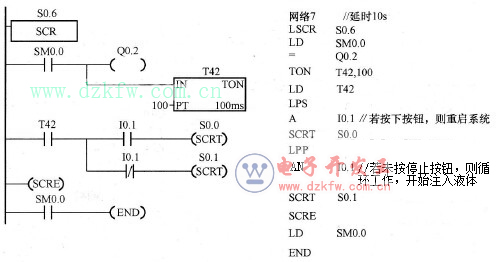

根據該液體(ti) 混合裝置的控製要求,並考慮到各個(ge) 執行機構動作的轉步條件,可設計其順序功能圖如圖10-4所示,其對應的梯形圖如圖10-5所示。

圖10-4 液體(ti) 混合裝置順序功能圖

圖10-5 液體(ti) 混合裝置的PLC控製梯形圖

返回頂部

返回頂部 刷新頁麵

刷新頁麵 下到頁底

下到頁底