在PLC對各種工業(ye) 、物流等生產(chan) 流水線的控製中,常見的環節是對步進電動機的控製。步進電動機是一種用電脈衝(chong) 進行控製、將電脈衝(chong) 信號轉換為(wei) 相應角位移或線位移的開環控製元件。正常情況下,電動機的轉速、停止的位置隻取決(jue) 於(yu) 脈衝(chong) 信號的頻率和脈衝(chong) 數,不受負載變化的影響,當步進電動機的驅動器接收到一個(ge) 脈衝(chong) 信號時,驅動電動機按照設定的方向旋轉一個(ge) 固定的角度,即步距角。電動機的旋轉是以固定的角度逐步進行的,通過控製脈衝(chong) 數量來控製角位移量,從(cong) 而達到準確定位的目的。同時可以通過控製脈衝(chong) 頻率來控製電動機轉動的速度和加速度,從(cong) 而達到調速的目的。

就一個(ge) 傳(chuan) 動速比確定的具體(ti) 設備而言,無需距離、速度信號反饋環,隻需控製脈衝(chong) 的數量和頻率即可控製設備移動部件的移動距離和速度,而方向信號可控製移動的方向。另外,步進電機可以實現細分運轉方式。因此,盡管步進電機的步距角受機械製造的限製不能很小,但可以通過電氣控製的方式使步進電機的運轉由原來的每個(ge) 整步細分成多個(ge) 小步來完成,提高了設備運行的精度和平穩性。

對於(yu) 那些在運行過程中移動距離和速度均確定的具體(ti) 設備,采用PLC通過驅動器來控製步進電動機的運轉是一種理想的技術方案。本節以三相六拍步進電動機的控製為(wei) 例,簡要介紹S7 -200係列PLC在步進電動機控製中的應用。

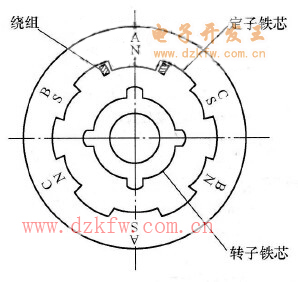

一、步進電動機的工作原理

三相步進電動機的結構原理示意圖如圖7-32所示,當A相繞組通直流電流時,根據電磁學原理,便會(hui) 在AA方向產(chan) 生磁場,在電磁力的作用下,吸引轉子,使轉子的齒與(yu) 定子AA磁極上的齒對齊。若A相斷電、B相通電,這時新的磁場電磁力又吸引轉子的兩(liang) 極與(yu) BB磁極齒對齊,轉子沿順時針轉過60°。通常,步進電動機繞組的通斷電狀態每改變一次,轉子轉過的角度角α稱為(wei) 步距角。因此,圖7-32所示步進電動機的步距角α等於(yu) 60°。若控製線路不停地按A→B→C→A…的順序控製步進電動機繞組的通斷電,步進電動機的轉子便不停地順時針轉動。若通電順序改為(wei) A→C→B→A…,同理,步進電動機的轉子將逆時針不停地轉動。

圖7-32 三相步進電動機的結構原理圖

若以三相六拍通電方式工作,當A相通電轉為(wei) A相和B相同時通電時,轉子的磁極將同時受到A相繞組產(chan) 生的磁場和B相繞組產(chan) 生的磁場的共同吸引,轉子的磁極隻好停在A相和B兩(liang) 相磁極之間,這時步距角α等於(yu) 30°。當由A和B兩(liang) 相同時通電轉為(wei) B相通電時,轉子磁極再沿順時針旋轉30°,與(yu) B相磁極對齊。其餘(yu) 以此類推,所以采用三相六拍通電方式,可使步距角α縮小一半。

在本節中,主要講述PLC對三相六拍步進電動機的控製。對三相六拍步進電動機的控製,主要有兩(liang) 個(ge) 方麵,三相繞組的接通與(yu) 斷開順序以及對步進速度的控製,其控製要求如下:

(1)按下正向啟動按鈕,步進電動機按A→AB→B→BC→C→CA→A的時序正向轉動。

(2)按下反向啟動按鈕,步進電動機按A→AC→C→CB→B→BA→A的時序反向轉動。

(3)運行過程中,正/反轉可不停地轉換。

(4)步進速度慢速為(wei) 0.5s,快速為(wei) 0.05s,並可隨時手動變速。

(5)每次啟動均從(cong) A相啟動。

二、步進電動機控製係統硬件設計

1.輸入/輸出信號分析

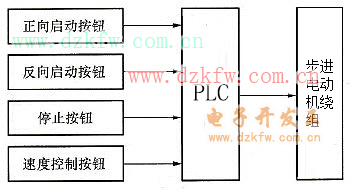

步進電動機PLC控製係統的硬件組成示意圖如圖7-33所示,由該組成示意圖可知,步進電動機PLC控製係統的輸入信號有:電動機正向、反向和停止按鈕各1個(ge) ,控製其運行速度的按鈕1個(ge) ,共有4路輸入信號,需4個(ge) 輸入端子。

圖7-33 步進電動機控製係統的硬件組成示意圖

輸出信號:控製電動機三相繞組旋轉的3路信號,需3個(ge) 輸出端子。

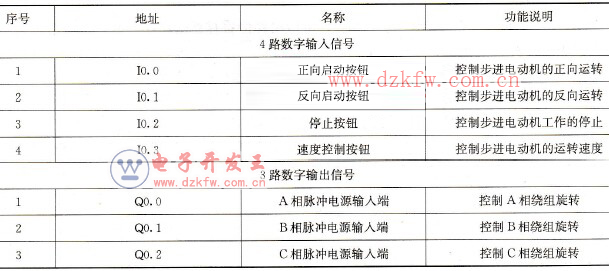

2.PLC的輸入/輸出分配表

根據步進電動機的工作原理以及相應的控製要求,結合圖7-33所示的硬件接線示意圖,可知該步進電動機控製係統中有4個(ge) 數字輸入量和3個(ge) 數字輸出量,可設計如表7-5所示的三相六拍步進電動機PLC控製的輸入輸出分配表。

表7-5 相六拍步進電動機PLC控製的輸入/輸出分配表

3.PLC的選型

根據表7-5中的輸入/輸出端子數,參考第2章表2-1 S7-200 CPU係列產(chan) 品主要性能指標,本實例可以選用西門子公司S7-200係列PLC中的CPU221作為(wei) 控製主機。

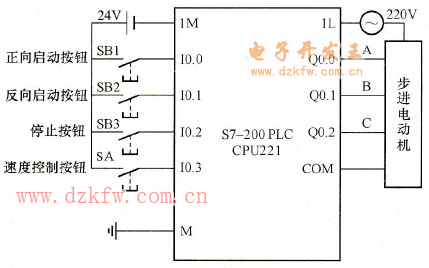

4.PLC的硬件接線圖

根據PLC的輸入/輸出分配情況,結合圖7-33所示的PLC控製係統硬件組成示意圖,可以畫出如圖7-34所示的PLC主機的硬件接線圖。

三、步進電動機控製係統軟件設計

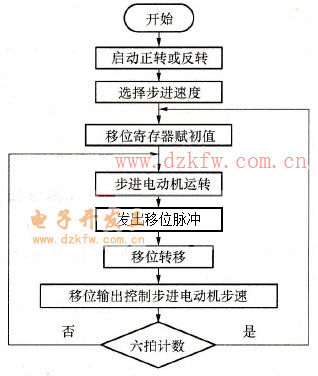

根據具體(ti) 的控製要求,可以畫出步進電動機控製係統的流程圖,如圖7-35所示。

圖7-34 步進電動機PLC主機的硬件接線圖

圖7-35 步進電動機控製係統的流程圖

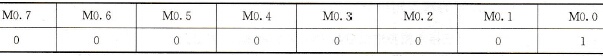

在本例中,采用移位指令進行步進控製。首先指定移位寄存器MB0,按照三相六拍的步進順序,移位寄存器每左移一位,電動機前進一個(ge) 步距角,完成六拍後重新賦初值。移位寄存器的初值如表7-6所示。

表7-6 移位寄存器初值

其中,M0.6和M0.7始終為(wei) “0”,據此,可做出移位寄存器輸出狀態及步進電動機繞組的狀態真值表,如表7-7所示。

表7-7 移位寄存器輸出狀態及步進電動機繞組的狀態真值表

以正轉為(wei) 例對表7-7中數據進行解釋。初始狀態時,移位寄存器位M0.0~M0.5均為(wei) 0,步進電動機三相繞組狀態均為(wei) 0。當第一個(ge) 脈衝(chong) 到達後,M0.0位為(wei) 1,步進電動機轉動一個(ge) 步距角,A相繞組通電,即A相繞組狀態為(wei) 1,其餘(yu) 兩(liang) 相繞組狀態仍為(wei) 0。當第二個(ge) 脈衝(chong) 到達時,M0.1位為(wei) 1,A相通電轉為(wei) A相和B相同時通電,轉子的磁極停在A和B兩(liang) 相磁極之間,所以此時A相和B相繞組狀態均為(wei) 1,C相繞組狀態仍為(wei) 0。當第三個(ge) 脈衝(chong) 到達時,M0.2位為(wei) 1,步進電機再次轉過一個(ge) 步距角,此時B相繞組通電,B相繞組狀態為(wei) 1,A相和C相狀態為(wei) 0。當第四個(ge) 脈衝(chong) 到達時,M0.3位為(wei) 1,步進電機再次轉過一個(ge) 步距角,此時B相和C相繞組通電,B、C相繞組狀態為(wei) 1,A相狀態為(wei) 0。當第5個(ge) 脈衝(chong) 到達時,M0.4位為(wei) 1,步進電機再次轉過一個(ge) 步距角,C相繞組通電,C相狀態為(wei) 1,A、B相狀態為(wei) 0。當第六個(ge) 脈衝(chong) 到達時,M0.5位為(wei) 1,A相和C相繞組同時通電,A相、C相狀態為(wei) 1,B相狀態為(wei) 0。至此步進電機完成一個(ge) 周期的運轉,當下一個(ge) 脈衝(chong) 達到時,步進電機重複上述的過程。反向運動時各相繞組的狀態可進行類似的分析。

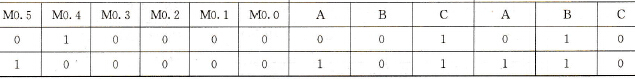

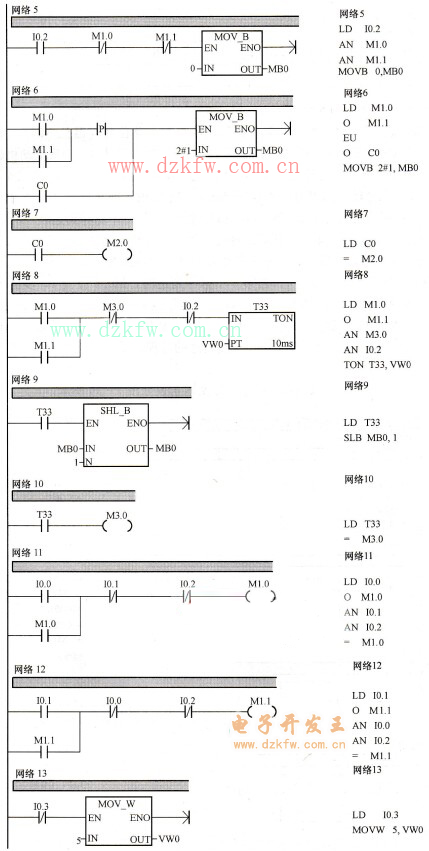

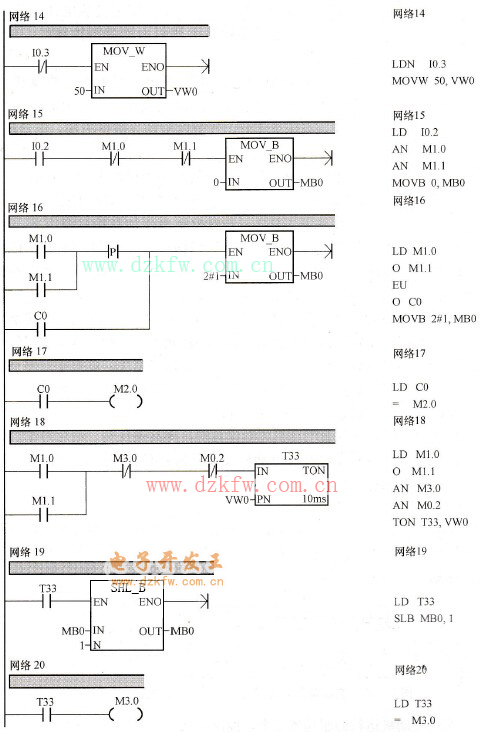

步進電動機控製係統的PLC程序的梯形圖以及語句表如圖7-36所示。

圖7-36 步進電動機控製係統的PLC程序梯形圖及語句表

返回頂部

返回頂部 刷新頁麵

刷新頁麵 下到頁底

下到頁底