PLC可以方便地實現對電動機啟動、保持和停止的控製。在很多工業(ye) 生產(chan) 中,根據生產(chan) 工藝的要求,經常需要使兩(liang) 台或更多台電動機按照一定的時間順序啟動。例如壓縮機或某些機床工作時,必須先啟動油泵電動機給潤滑係統提供足夠的潤滑油,一定時間間隔後啟動主電動機工作,再過一定時間間隔後啟動輔助電動機工作。另外,銑床工作時,在主軸旋轉後,工作台方可移動。同時,在一些設備的加工中,也要求加工設備按照一定的工步依次加工,在一個(ge) 工步完成後可以自動切換到下一個(ge) 工步。在實際應用中,可以通過繼電器控製線路來實現所要求的順序控製。考慮到啟動(停止)時會(hui) 產(chan) 生很大的啟動(停止)電流,一般要求錯開時間啟動(停止)。

一、多台電動機順序啟/停的工作原理

順序啟/停控製線路有順序啟動、同時停止控製線路,順序啟動、順序停止控製線路,以及順序啟動、逆序停止控製線路。圖7-28所示為(wei) 順序啟/停控製線路,接觸器KM1、KM2分別控製電動機M1和M2。

圖7-28 電動機順序啟/停控製線路

(a)順序啟動、同時停止;(b)順序啟動、順序停止;(c)順序啟動、逆序停止

圖7-28 (a)為(wei) 順序啟動、同時停止控製線路。在該線路中,隻有接觸器KM1先得電吸合後,接觸器KM2才能得電,即M1先啟動,M2後啟動。按下停止按鈕SB1時,KM1和KM2同時失電,即M1和M2同時停轉。

圖7-28 (b)為(wei) 順序啟動、順序停止控製線路。在該線路中,當KM1得電吸合後,KM2才能得電,即M1先啟動,M2後啟動。斷電時,KM1先複位,KM2後複位,即先停M1後停M2。

圖7-28 (c)為(wei) 順序啟動、逆序停止控製線路。在該線路中,啟動時,KM1、KM2先後得電,即M1先啟動M2後啟動。斷電時,KM2、KM1先後複位,即按照先M2後M1的順序停車。

順序啟停控製線路的控製規律是:把控製電動機先啟動的接觸器動合觸點,串聯在控製電動機後啟動的接觸器線圈電路中,用多個(ge) 停止按鈕控製電動機的順序停止,或者將先停的接觸器動合觸點與(yu) 後停的停止按鈕並聯即可。

二、利用順序控製繼電器指令實現順序啟/停

本實例通過順序控製繼電器指令實現對四台電動機M1、M2、M3、M4的順序啟動和順序停車控製。啟/停的順序為(wei) M1→M2→M3→M4,其控製線路見圖7-28 (b),要求順序啟動時的時間間隔為(wei) 30s,順序停車的時間間隔為(wei) 10s。

1.輸入/輸出信號分析

輸入信號:啟動電動機運行和停止電動機運行各需1個(ge) 按鈕,共有2個(ge) 按鈕,需2個(ge) 輸入端子。

輸出信號:控製4台電動機的運行,需4個(ge) 接觸器,共需4個(ge) 輸出端子。

2.PLC輸入/輸出分配表

根據圖7-28 (b)所述的控製原理,結合四台電動機順序啟動、順序停車控製的要求,可設計如表7-4所示的PLC輸入/輸出分配表。

表7-4 PLC輸入/輸出分配表

3.PLC選型

根據表7-4所示的PLC控製係統輸入/輸出信號情況,參看第2章表2-1 S7-200 CPU係列產(chan) 品主要性能指標,本實例中可以選用S7 - 200係列PLC中的CPU224作為(wei) 控製主機。

4.PLC的硬件接線圖

根據表7-4所示的PLC輸入/輸出信號地址分配表,可畫出如圖7-29所示的PLC控製的硬件接線圖。

圖7-29 PLC的I/O接線圖

5.編寫(xie) 程序

根據順序啟/停控製的要求,其梯形圖如圖7-30所示。

圖7-30 利用順序控製繼電器控製四台電動機順序啟/停控製梯形圖

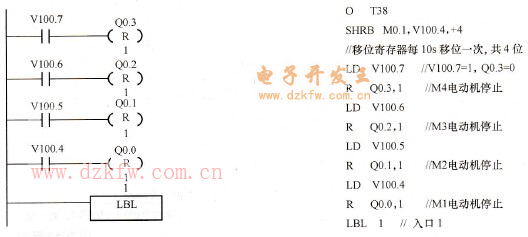

三、利用移位寄存器指令實現順序啟/停

要求四台電動機啟動的順序為(wei) M1→M2→M3→M4,停止的順序為(wei) M4→M3→M2→M1,其控製線路見圖7-28 (c)。要求順序啟動時的時間間隔為(wei) 30s,順序停止的時間間隔為(wei) 10s。輸入/輸出分配表如表7-4所示,PLC的I/O接線圖如圖7-29所示,四台電動機順序啟、停利用移位寄存器指令設計梯形圖,如圖7-31所示。

圖7-31 利用移位寄存器控製四台電動機順序啟/停控製梯形圖

返回頂部

返回頂部 刷新頁麵

刷新頁麵 下到頁底

下到頁底