一、恒溫控製裝置的工藝過程及控製要求

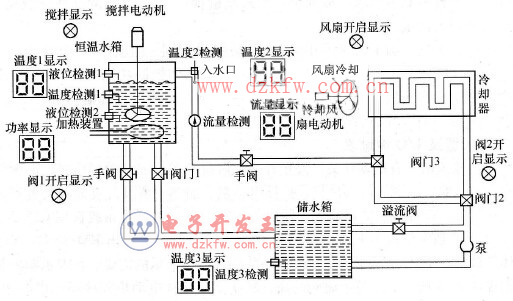

圖8-13為(wei) 恒溫水箱控製裝置的構成示意圖。它由恒溫水箱箱體(ti) 、加熱裝置、攪拌電動機、冷卻器、冷卻風扇電動機、儲(chu) 水箱、溫度檢測裝置、溫度顯示,功率顯示、流量顯示、閥門及有關(guan) 的狀態指示器等部件構成。恒溫水箱在工廠或實驗室為(wei) 使用者提供恒溫水環境。

圖8-13 恒溫控製裝置構成示意圖

恒溫水箱控製係統要求控製水溫保持在20~80℃之間的某整數設定值。設定值可通過兩(liang) 位撥碼開關(guan) 設定。當水溫低於(yu) 設定值時。采用電加熱升溫,加熱功率約1. 5kW。當水溫高於(yu) 設定值時,放部分熱水到儲(chu) 水箱中並從(cong) 儲(chu) 水箱中泵入冷水,當儲(chu) 水箱中水溫高於(yu) 設定值時,啟動冷卻風扇並使水流經冷卻器。水箱的攪拌器是為(wei) 了水溫均勻而設的。兩(liang) 個(ge) 液位檢測開關(guan) 分別用來檢測水的深度。其中下部液位開關(guan) 置1表示箱中水達到可以工作的最低水位。上部液位開關(guan) 置1表示箱中水已滿。係統水箱控製係統設有三處溫度傳(chuan) 感器,分別用於(yu) 測量恒溫水箱的水溫、儲(chu) 備水箱中的水溫及水箱入水口處的水溫。溫度傳(chuan) 感器為(wei) 模擬量傳(chuan) 感器,測量範圍為(wei) 0~100℃,輸出0~10V DC電壓量。係統中水的流動可采用電磁閥或手動閥開關(guan) 控製。閥門1用於(yu) 將恒溫水箱中水放入儲(chu) 備水箱,閥門2及閥門3用於(yu) 將儲(chu) 備水箱中水泵入恒溫水箱,這裏有兩(liang) 條通道,當閥門2及閥門3通電時水流經冷卻器,不通電時不流經冷卻器。這三隻均為(wei) 電磁閥。手閥用於(yu) 應急時的一些操作。管路中設有水泵,為(wei) 水流動提供動力,水的流速由葉輪計量並通過PLC顯示,不用於(yu) 自動控製。係統要求為(wei) 恒溫水箱水溫、儲(chu) 水箱中的水溫、水箱入水口處的水溫,水的流速及加熱功率5項數據設置兩(liang) 位LED數值顯示。三隻電磁閥的通、斷狀態,攪拌電動機和冷卻風扇電動機的工作狀態設指示燈顯示。係統還要求具有報警功能,如當啟動泵時無流量,或加熱時無溫度變化則發出報警信號。

綜合以上控製要求,本係統的工作過程可以是這樣的:當設定水溫後(在撥碼開關(guan) 上設定溫度後按設定按鈕完成設定),如水箱中水少則啟動水泵向恒溫水箱中注水,當水位達到水箱下部液位開關(guan) 時啟動攪拌電動機,測量水溫並與(yu) 設定值比較;若溫度小於(yu) 設定值,則開始加熱。若水溫高於(yu) 設定值時,進冷水,當儲(chu) 備水箱水溫高於(yu) 設定值時,采用進水與(yu) 風機冷卻同時進行的方法實現降溫控製。當水溫高於(yu) 設定值且水箱水位達到上部水位時放掉部分熱水。

二、控製方案分析

由係統的工藝過程及控製要求知,本係統的工作實質是根據恒溫水箱及儲(chu) 備水箱中水的溫度,決(jue) 定係統的工作狀態:或加熱攪拌,或經兩(liang) 個(ge) 路徑(冷卻及不冷卻)為(wei) 恒溫箱供入冷水。由於(yu) 溫度傳(chuan) 感器為(wei) 模擬量傳(chuan) 感器.係統中三處溫度對應的模擬量均需變換為(wei) 數字量供PLC運算處理。為(wei) 了提高加熱的快速性及係統的穩定性,加熱擬采用可調壓的可控電源,且電源的功率采用PID規律調控。可調壓電源為(wei) 電壓量控製方式。這樣係統輸入及輸出均需模擬A/D、D/A轉換單元。本係統中還有流量顯示要求.擬選用葉輪式流量計,並用PLC的高速計數器對流量計輸出脈衝(chong) 汁數的方式測定流量。

為(wei) 了方便溫度、流量、功率的顯示並減少投資。擬采用同一組輸出口驅動數碼顯示器分時完成5處顯示,譯碼片選信號也用PLC的輸出口控製。從(cong) 總體(ti) 控製功能來說,係統為(wei) 溫度值控製下的加熱或冷卻係統,輸入量為(wei) 溫度值、液位值、流量值,輸出為(wei) 攪拌電動機、冷卻風扇電動機及電磁閥的動作與(yu) 自動調節的加熱功率。

三、係統的配置及I/O地址表

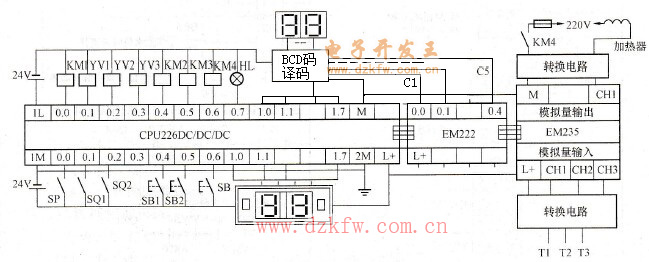

統計本係統的輸入信號有啟動開關(guan) 、停止開關(guan) 、液位開關(guan) 、流量檢測信號、溫度傳(chuan) 感信號等。輸出的控製對象有水泵、水閥、冷卻風機、攪拌電動機、加熱裝置及溫度顯示裝置等,主要輸入、輸出器件的名稱見表8-6所列。結合輸入、輸出信號及控製功能,本係統選用CPU226DC/DC/DC型PLC一台,擴展8數字量輸出EM222及4模擬量輸入1模擬量輸出EM235各一台構成控製係統。選用晶體(ti) 管輸出型PLC是基於(yu) 輸出口連接的數碼管動態顯示的需要。恒溫水箱控製裝置的I/O地址及接線圖如圖8-14所示。三隻電磁閥的通、斷狀態,攪拌電動機和冷卻風扇電動機的工作狀態指示燈均采用PPLC機外安排.直接並接在接觸器或繼電器的線圈上,未在圖中表示。

表8-6 恒溫控製係統輸入、輸出器件及地址安排

圖8-14 恒溫控製裝置梯形圖

四、控製程序及說明

控製係統軟件用程序語言描述係統的工作任務。結合恒溫水箱的工作內(nei) 容。程序有以下兩(liang) 大任務。

(1)完成係統設置,完成傳(chuan) 感器送來數據的處理,並轉化為(wei) 係統工作所需格式,安排輸出數據的工作方式等。本例中指擴展模塊工作狀態的設置及檢查,三處溫度及流量值的讀人與(yu) 處理,顯示機構的安排等。本項工作類似於(yu) 係統工作前的準備。

(2)係統正常工作時的調控過程。本例中指水泵、風機、閥門的控製過程。

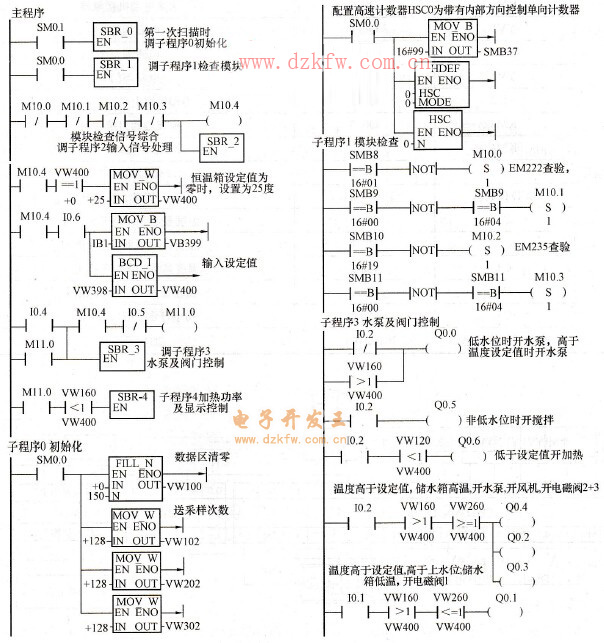

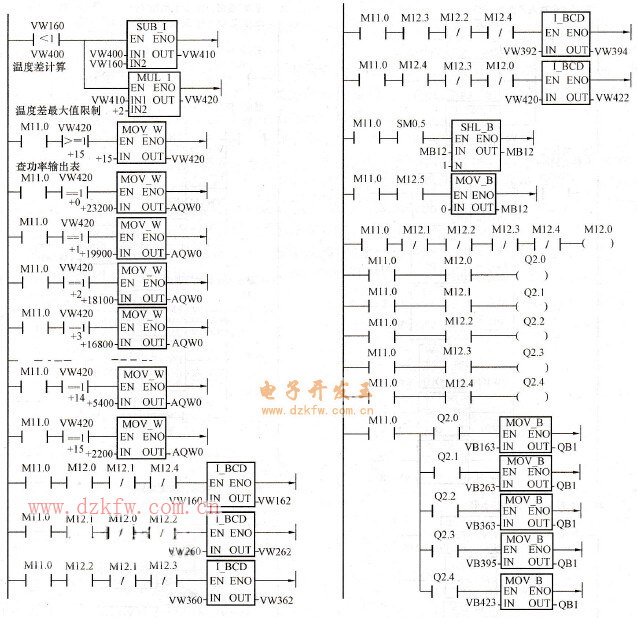

經刪減簡化的控製程序如圖8-15~圖8-17所示。由於(yu) 程序內(nei) 容較多,本例采用主子程序結構。其中主程序規劃子程序的執行。子程序0完成係統初始化,子程序1完成模塊檢查,子程序2為(wei) 輸人數據的處理,子程序3完成係統的調節控製過程,子程序4為(wei) 輸出顯示。以上子程序中,從(cong) 任務出發分類,隻有子程序3是屬於(yu) 任務2的。其餘(yu) 均為(wei) 任務1的。

以上程序中,子程序0初始化完成了數據區清零,設置采樣次數及設置高速計數器的工作。高速計數器是PLC配置的用於(yu) 機外高頻脈衝(chong) 計數的計數器,本例中流量脈衝(chong) 從(cong) I0.0口中輸入PLC,由高速計數器統計單位時間的脈衝(chong) 數並換算為(wei) 流量。

圖8-15 恒溫水箱主程序及子程序0、子程序1、子程序3

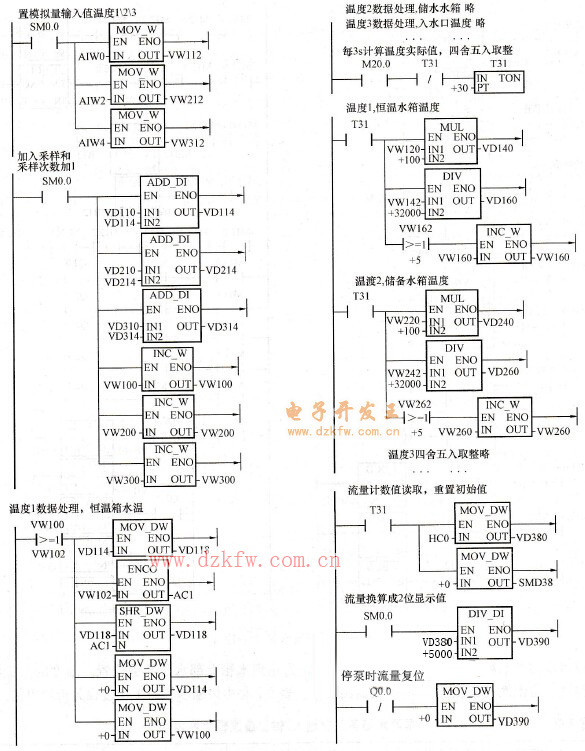

圖8-16 恒溫水箱子程序2

圖8-17 恒溫水箱子程序4

以上程序中子程序2完成溫度及流量數據的處理任務。本例中溫度值安排了平均值計算,為(wei) 128次采樣數據相加再取平均值,這可以提高采樣的準確性。溫度值為(wei) 了與(yu) 給定及顯示對應,采用了二位整數,為(wei) 安排的四舍五人的計算。

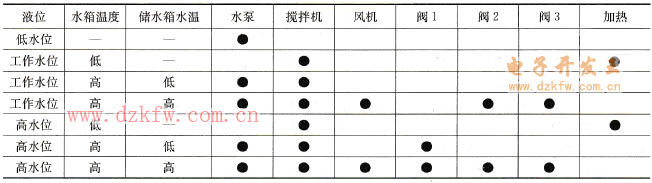

子程序3為(wei) 工作過程控製。主要是以溫度,液位控製閥門及電動機的工作。這部分程序看來比較簡單。程序的安排主要根據表8-7進行。表中工作水位指達到水箱下部液位開關(guan) 位置及以上。低水位為(wei) 未達到水箱下部液位開關(guan) 位置,高水位為(wei) 達到水箱上部水位開關(guan) 位置。溫度的高低都是相對溫度設定值而言的。“●”為(wei) 該項輸出工作。表8-7是由恒溫水箱的工作過程分析繪出的。

表8-7 恒溫水箱各工況輸入/輸出量邏輯關(guan) 係表

注:●-該項輸出工作。

子程序3中的溫度控製方法主要是比較指令.這在數據控製中是很常見的。

子程序4為(wei) 加熱及顯示控製。本例中加熱功率的大小為(wei) PLC模擬量輸出電壓控製。本例采用了查表法PID。這裏的表指的是由加熱裝置的觸發特性及PID控製要求設定的一組數據,數據的選擇由溫差控製。因而子程序4中有溫度差計算及乘2的內(nei) 容。查表則指由溫度差決(jue) 定的送數大小,大小不同的數送到模擬量輸出單元後即可使圖8-14中轉換單元輸出不同的功率。

子程序4中溫度、流量及功率的顯示是分時的。這主要通過移位指令實現。另外報警有關(guan) 程序已略去。

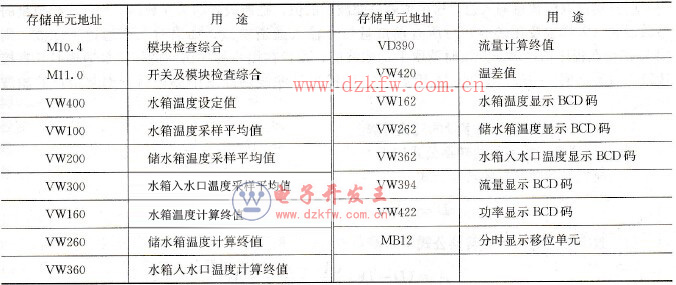

雖經簡化,程序仍較長,為(wei) 了方便閱讀,特將程序中所用存儲(chu) 單元用途列表如表8-8所示。

表8-8 恒溫水箱程序中使用的主要存儲(chu) 單元

返回頂部

返回頂部 刷新頁麵

刷新頁麵 下到頁底

下到頁底