一、任務目標

該任務一個(ge) 綜合應用案例,主要目的是回顧本章節所介紹到的相關(guan) 指令。其中包括常開、常閉、線圈、置位、複位、定時器、計數器等相關(guan) 指令的使用。

二、任務描述

有一非標自動化設備主要有輸送帶和灌裝機構組成如圖2-5-1,實現輸送帶輸送飲料空瓶到灌裝站灌裝液體(ti) ,灌裝完液體(ti) 後繼續輸送到指定位置,要求:

1、傳(chuan) 送帶有手自動兩(liang) 種模式運行,每種模式均要在係統啟動運行後且進行模式確認後才生效。

2、係統啟動後按下測試按鈕還能測試傳(chuan) 輸狀態、報警狀態和手自動狀態指示燈

3、選擇對應的模式,並按下模式確認按鈕後,對應的模式指示亮;此時方可進行相關(guan) 的控製操作。

4、在手動模式時,可進行點動輸送帶正反轉運行、也可手動控製灌裝閥。

在自動模式時

5、在自動模式時,傳(chuan) 輸指示燈閃爍;當輸送帶運轉時,指示燈常亮;空瓶檢測傳(chuan) 感器檢測到空瓶,若按下啟動按鈕後,輸送帶向前運轉。

6、當運轉到灌裝位置後,輸送帶暫停運行,灌裝機構開始灌裝液體(ti) ,一定時間後(可設定時間)停止灌裝。

7、灌裝完成後,輸送帶繼續運行,到達終端檢測傳(chuan) 感器後,記一次數,輸送帶停止。

8、輸送帶停止後方可對計數器複位。

9、在達到計數設定值時,若有物料也無法正常運行,必須計數複位後才能再次運行。

10、若按下係統停止,則整個(ge) 係統停止運行。

圖2-5-1罐裝機構示意圖

三、任務實施

本任務的實施步驟主要分為(wei) PLC接線、IO地址分配以及程序設計思路:

1、PLC接線如圖2-5-2:

圖2-5-2 PLC接線圖

2、IO地址分配如表2-5-1:

表2-5-1 IO地址分配表

3、程序設計思路:

本任務中的設備主要是控製傳(chuan) 送帶和罐裝閥。模式分為(wei) 手動和自動,故可以使用一個(ge) 標誌位判斷所選擇的模式。當啟用的是手動模式時,可以手動對設備進行啟停控製。當啟用的是自動模式時,根據傳(chuan) 感器的狀態判斷是否啟動相關(guan) 設備。

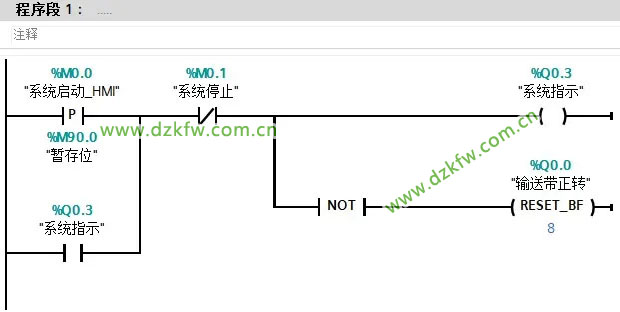

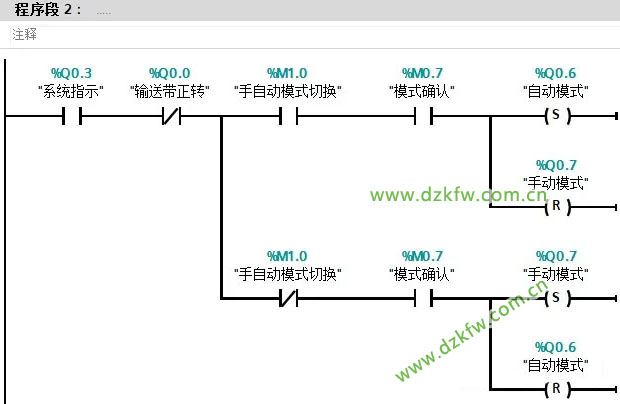

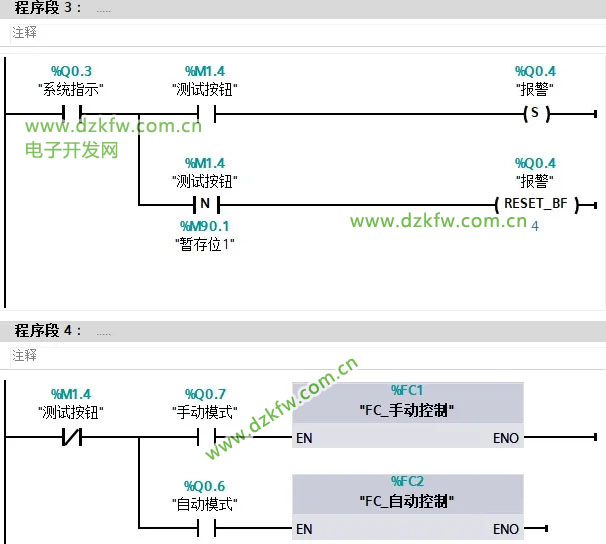

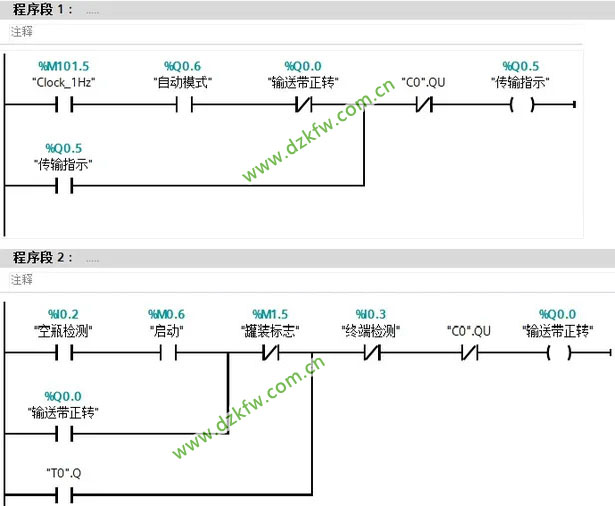

程序分為(wei) OB1主程序(圖2-5-3)、FC_手動控製程序(圖2-5-4)、FC2_自動控製程序(圖2-5-5)。

4、程序設計:

圖2-5-3主程序

圖2-5-4 FC1_手動控製程序

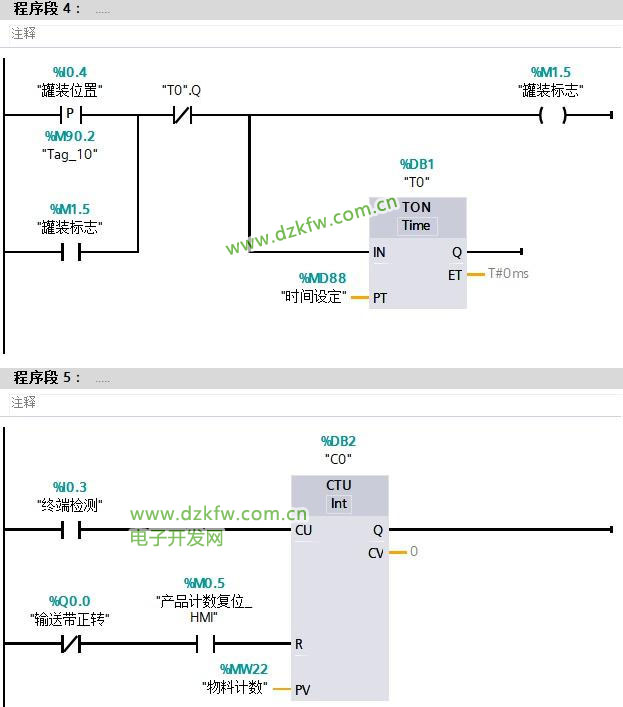

圖2-5-5 FC2_自動控製程序

四、經驗與(yu) 總結

在本任務中,使用了兩(liang) 個(ge) FC程序塊編寫(xie) 手動控製程序和自動控製程序。當切換為(wei) 手動模式時複位自動模式,切換到自動模式時複位手動模式。手動控製相對簡單,隻需要關(guan) 聯幾個(ge) HMI變量控製對應設備即可。

自動模式:當傳(chuan) 感器檢測到物料為(wei) 空瓶時,按下啟動按鈕,傳(chuan) 送帶正轉,到了罐裝位置後停止,然後延時一定時間(此時間來自HMI)再繼續正轉。時間計數器判斷罐裝完物料多少個(ge) ,然後再通過比較指令輸出相應線圈。

返回頂部

返回頂部 刷新頁麵

刷新頁麵 下到頁底

下到頁底