機械密封的結構型式很多,主要是根據摩擦副的對數、彈簧、介質和端麵上作用的比壓情況以及介質的泄漏方向等因素來劃分。

1.旋轉式和靜止式機械密封

旋轉式是彈簧隨軸一起轉動的機械密封,大多數泵都用此種型式密封。但在高轉速時,因彈簧受較大的離心力,若對動平衡性要求很高,則可采用彈簧不轉動的靜止式機械密封,如圖1所示。

圖1 旋轉式與(yu) 靜止式機械密封

2.平衡型與非平衡型機械密封

能使介質作用在密封端麵上的壓力卸載的為(wei) 平衡式機械密封,不能卸載的為(wei) 非平衡式機械密封。按卸載程度不同,平衡式機械密封又可分為(wei) 部分平衡式(部分卸載)和過平衡式(全部卸載),如圖2所示。平衡式機械密封端麵上所受的力隨介質壓力的升高變化較小,因此適用於(yu) 高壓密封;非平衡式機械密封端麵所受的力隨介質壓力的變化較大,因此隻適用於(yu) 低壓機械密封。平衡式機械密封能降低端麵上的摩擦和磨損,承載能力大,但其結構較複雜,一般需在軸或軸套上加工出台階,成本較高。非平衡式結構簡單,在介質壓力p小於(yu) 0.7MPa時使用廣泛。

圖2 平衡型與(yu) 非平衡型機械密封

3.內裝式與外裝式機械密封

內(nei) 裝式是彈簧置於(yu) 被密封介質之內(nei) ,如圖3(a)所示;外裝式則是彈簧置於(yu) 被密封介質的外部,如圖3(b)所示。

內(nei) 裝式可使泵軸長度減小,但彈簧直接與(yu) 介質接觸;外裝式正好相反。在常用的外裝式結構中,動環與(yu) 靜環接觸端麵上所受介質作用力與(yu) 彈簧力的方向相反,當介質壓力有波動或升高時,若彈簧力餘(yu) 量不大,就會(hui) 出現密封不穩定;而當介質壓力降低時,又因彈簧力不變,使端麵上受力過大。特別是在低壓啟動時,由於(yu) 摩擦副尚未形成液膜,端麵上受力過大容易磨傷(shang) 密封麵。所以外裝式多用於(yu) 介質易結晶、有腐蝕性、較黏稠和壓力較低的場合。

圖3 內(nei) 裝式與(yu) 外裝式機械密封

內(nei) 裝式的端麵比壓隨介質壓力的升高而升高,密封可靠,應用廣泛。

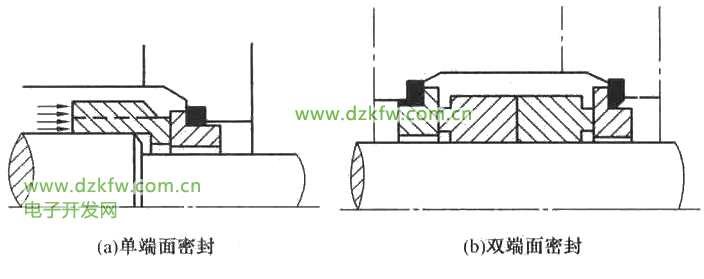

4.單端麵與雙端麵機械密封

單端麵機械密封隻有一對摩擦副,如圖4(a)所示;雙端麵機械密封有兩(liang) 對摩擦副,如圖4(b)所示,處於(yu) 相同的封液壓力作用下,兩(liang) 對摩擦副背對背放置。密封液壓力一般比工作介質壓力高0.05~0.15MPa,以起到堵封工作介質防止其泄漏的作用。同時,密封液又起到潤滑和冷卻作用。對低黏度介質,可選潤滑性好的密封液以改善潤滑條件;對於(yu) 帶固體(ti) 顆粒的介質,密封液可防止固體(ti) 顆粒進入摩擦副。對於(yu) 腐蝕性介質,密封液也可以起保護密封元件不受腐蝕的作用。與(yu) 單端麵密封相比,雙端麵密封有更好的可靠性,適用範圍更廣,可完全防止被密封的介質外漏,但結構複雜,造價(jia) 高。

圖4 單端麵與(yu) 雙端麵密封

5.單彈簧式和多彈簧式機械密封

補償(chang) 機械中隻有一個(ge) 彈簧的稱為(wei) 單彈簧式機械密封或大彈簧式機械密封,如圖5(a)所示;補償(chang) 機構中含有多個(ge) 彈簧的稱為(wei) 多彈簧式機械密封或小彈簧機械密封,如圖5(b)所示。單彈簧式機械密封端麵上的彈簧壓力,尤其在軸徑較大時分布不均,多彈簧式機械密封的彈簧壓力分布則相對比較均勻。因此,單彈簧式機械密封常用於(yu) 較小軸徑(80~150mm),而多彈簧式的彈簧直徑小,當有腐蝕或結晶顆粒聚集而引起彈簧失效時,可采用單彈簧式機械密封。

圖5 單彈簧式與(yu) 多彈簧式機械密封結構示意圖

6.波紋管型機械密封

波紋管型機械密封按所用波紋管材料不同,有金屬波紋管機械密封、聚四氟乙烯波紋管機械密封和橡膠波紋管機械密封。波紋管型密封在軸上沒有相對滑動,對軸無磨損,隨動性好,適用範圍廣。圖6為(wei) 波紋管型機械密封。金屬波紋管本身能代替彈性元件,耐蝕性好,可在高低溫下使用。聚四氟乙烯波紋管機械密封由於(yu) 聚四氟乙烯耐腐蝕性好,可用於(yu) 各種腐蝕介質中;橡膠波紋管機械密封因橡膠價(jia) 格便宜使用廣泛,但使用溫度受不同膠料性能的限製。

圖6 波紋管型機械密封結構示意圖

7.內向流與外向流機械密封

介質沿密封端麵由外向內(nei) 泄漏者稱為(wei) 內(nei) 向流式,而由內(nei) 向外泄漏者稱為(wei) 外向流式。內(nei) 向流式泄漏方向與(yu) 離心力方向相反,離心力可阻止液體(ti) 泄漏,故內(nei) 向流式較外向流式泄漏少,對含固體(ti) 的液體(ti) ,采用內(nei) 向流式更適合。

返回頂部

返回頂部 刷新頁麵

刷新頁麵 下到頁底

下到頁底