眾(zhong) 多應用案例中,提煉整理出最常見的偏位原因及對策,用以幫助設備廠家調試人員快速定位問題、采取各種適宜措施提高設備抗幹擾性、為(wei) 設備正確接地保證正常運行。

規律性偏位

問題一:做往複運動,往前越偏越多(少)

▷可能的原因1:脈衝(chong) 當量不對

問題分析:無論是同步輪結構還是齒輪齒條結構,都存在加工精度誤差。運動控製卡(PLC)並沒有設置準確的脈衝(chong) 當量。例如上一批同步輪電機旋轉一圈設備前進10mm,這批同步輪大一點電機轉一圈前進了10.1mm,就會(hui) 導致該批機器每次運行比以前的設備多走1%的距離。

解決(jue) 方法:出機前用機器畫一個(ge) 盡可能大幅麵的正方形,然後用尺去量實際尺寸,對比實際尺寸和控製卡設置尺寸之間的比例,然後將其加入控製卡運算,反複進行三次之後就會(hui) 得到一個(ge) 比較準確的值。

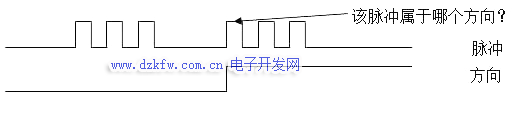

▷可能原因2:脈衝(chong) 指令的觸發沿與(yu) 方向指令的電平變換時序衝(chong) 突

問題分析:驅動器要求上位機發出的脈衝(chong) 指令的沿與(yu) 方向指令電平變換有一定時序要求。而部分PLC或運動控製卡編程時沒滿足這種要求(或者其自身的規則不符合驅動器的要求),導致脈衝(chong) 和方向時序並不能滿足要求而偏位。

解決(jue) 方法:控製卡(PLC)軟件工程師將方向信號提前。或者驅動器應用技術人員更改脈衝(chong) 沿計數方式。

問題二:運動過程中電機在固定點抖動,過該點後能正常運行,但少走一段距離

▷可能的原因:機械裝配問題

原因分析:機械結構在某個(ge) 點阻力較大。由於(yu) 機械安裝的平行度、垂直度或設計不合理的原因導致設備在某個(ge) 點阻力較大,步進電機的力矩變化規律是速度越快力矩越小,很容易在高速段卡死,速度降下來卻能走過去。

解決(jue) 方法:檢查機械結構出現卡死的原因,是該處摩擦阻力大還是滑軌裝得不平行等。

步進電機力矩不夠。由於(yu) 終端客戶出現提速或者加大負載的要求,導致原本能滿足要求的電機在高速力矩不夠,從(cong) 而發生高速段堵轉的現象。解決(jue) 方法可以通過驅動器設置更大輸出電流或者在驅動器允許電壓範圍內(nei) 提高供電電壓,或更換更大轉矩的電機。

問題3:電機往複運動來回均沒走到位且偏移量固定

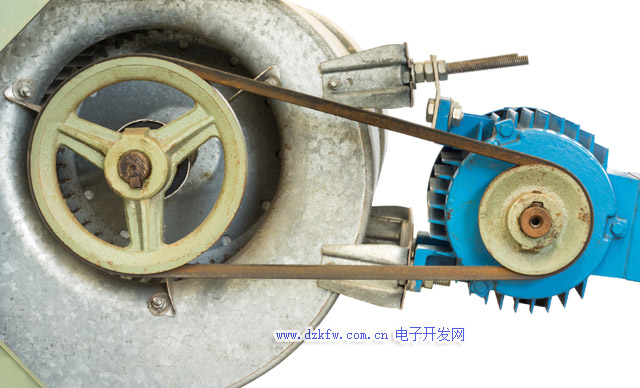

▷可能的原因:皮帶間隙

原因分析:皮帶與(yu) 同步輪之間存在反向間隙導致,往回走會(hui) 存在一定量的空程。

解決(jue) 方法:如運動控製卡具有皮帶反向間隙補償(chang) 功能,可利用之;或者繃緊皮帶。

問題4:切繪軌跡不重合

▷可能的原因1:慣量過大

原因分析:平板切繪機噴墨過程由光柵控製,掃描式運動,切割時走插補運動,兩(liang) 者軌跡不重合是因為(wei) ,類似設備X軸小車慣量較小且由光柵定位,噴繪位置準確,而Y軸龍門結構慣量較大,電機響應性差,插補運動時Y軸跟隨性不好導致軌跡部分偏位。

解決(jue) 方式:增加Y軸減速比,使用陷波功能提高伺服驅動器剛性以解決(jue) 該問題。

▷可能的原因2:刀和噴頭重合度沒調好

原因分析:因為(wei) 切繪機刀和噴頭都裝在X軸小車上但是兩(liang) 者有坐標差,切繪機上位機軟件能調整這個(ge) 坐標差做到刀和噴頭軌跡重合,如果沒調好,切繪軌跡會(hui) 整體(ti) 分離。

解決(jue) 方法:修改刀和噴頭位置補償(chang) 參數。

問題5:畫圓成橢圓

▷可能的原因:XY軸平台兩(liang) 軸不垂直

原因分析:XY軸結構,圖形偏位例如畫圓成橢圓,正方形偏位成平行四邊形。龍門結構X軸與(yu) Y軸不垂直時會(hui) 導致該問題。

解決(jue) 方法:調節龍門架X軸與(yu) Y軸垂直度可以解決(jue) 該問題。

非規律性偏位

問題:運行過程中不定期出現偏位,偏位具有偶然性,偏位多少不確定

▷可能的原因1:幹擾原因導致電機偏位

原因分析:非周期性偏位大部分因為(wei) 幹擾導致,少部分因為(wei) 運動控製卡發出的窄脈衝(chong) 或者機械結構鬆動引起。

解決(jue) 方法:如果幹擾出現的比較頻繁,則可以利用示波器監控脈衝(chong) 頻率確定幹擾發生的時間進而確定幹擾源,移除或者使脈衝(chong) 信號遠離幹擾源能解決(jue) 部分幹擾。如果幹擾出現的比較偶然,或者難以確定幹擾源位置或電氣櫃已固定難以移動,則可以考慮采用以下措施來解決(jue) 問題:

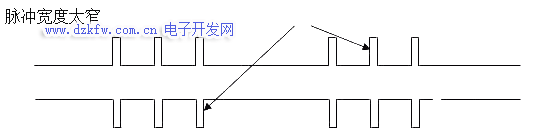

備注:常見的幹擾源包括變壓器、線圈式繼電器、變頻器、電磁閥、高壓電線等。規劃電氣櫃的時候應避免信號線靠近這些幹擾源,信號線與高壓供電線宜分不同線槽布線。▷可能的原因2:脈衝(chong) 串出現窄脈衝(chong)

原因分析:客戶運動控製卡發送脈衝(chong) 串占空比較小或過大,出現窄脈衝(chong) ,驅動器識別不了,導致偏位。

解決(jue) 方法:查找控製器出現這種問題的原因,是脈衝(chong) 接口問題,還是軟件算法問題。

▷可能的原因3:機械結構鬆動

原因分析:連軸器、同步輪、減速機等用頂絲(si) 固定或螺絲(si) 夾緊的連接件在快速衝(chong) 擊場合運行一段時間可能出現鬆動,導致偏位。用鍵和鍵槽配合固定的同步輪則注意鍵和鍵槽之間是否存在間隙,齒輪齒條結構則注意兩(liang) 者之間的配合間隙。

解決(jue) 方法:關(guan) 鍵部分、受力大的結構螺絲(si) 一定用彈墊、而且螺絲(si) 或頂絲(si) 宜塗覆螺絲(si) 膠。電機軸與(yu) 聯軸器盡量用鍵槽連接。

▷可能的原因4:濾波電容過大

原因分析:濾波電容過大,普通RC濾波器截止頻率是1/2πRC,電容越大截止頻率越小,一般驅動器脈衝(chong) 端電阻為(wei) 270歐姆,103陶瓷電容構成的RC濾波電路截止頻率為(wei) 54khz,頻率高於(yu) 此會(hui) 因為(wei) 幅值衰減過大而導致部分有效信號無法被驅動器正確檢測到,最終導致偏位。

解決(jue) 方法:加濾波電容時需要核算脈衝(chong) 頻率、一定要保證最大通過脈衝(chong) 頻率滿足要求。

▷可能的原因5:PLC或者運動控製卡最大脈衝(chong) 頻率不夠高

原因分析:一般PLC允許輸出最大脈衝(chong) 頻率為(wei) 100kHz,運動控製卡根據其發脈衝(chong) 芯片不一樣差異較大,特別是普通單片機開發的運動控製卡可能會(hui) 因為(wei) 脈衝(chong) 頻率不夠高導致偏位。

解決(jue) 方法:假如上位機最大脈衝(chong) 頻率有限,為(wei) 了保證速度,可以適當降低驅動器細分,以保證電機轉。

返回頂部

返回頂部 刷新頁麵

刷新頁麵 下到頁底

下到頁底